Как производят турбинные лопатки

Завод «Турбодеталь» — филиал ОАО «Газэнергосервис», дочерней компании холдинга ООО «Газпром центрремонт», был создан в 1989 году в результате технического перевооружения Центральной базы промтехобслуживания и комплектации. За годы производственной деятельности завод стал передовым предприятием на территории России и СНГ по изготовлению точнолитых деталей из жаропрочных сплавов для турбин газоперекачивающих агрегатов импортного и отечественного производства.

Сегодня «Турбодеталь» специализируется на производстве лопаток газовых турбин из жаропрочных сплавов методом литья по выплавляемым моделям и предлагает более шестидесяти наименований рабочих и направляющих лопаток газовых турбин как отечественного, так и импортного производства.

Технологический процесс производства литых заготовок турбинных лопаток из жаропрочных сплавов начинается с изготовления керамических стержней, формирующих в лопатках охлаждаемые внутренние полости.

После прессования керамические стержни проходят прокалку в электрической печи с пятисторонним нагревом, приобретая прочность и способность противостоять воздействию жидкого металла. Таким образом, стержни очищаются от материала засыпки, обдуваются сжатым воздухом и поступают на следующие операции: зачистку и визуальный контроль.

Зачистка больших партий керамических стержней производится на лазерной установке высокой производительности. Луч лазера специальной управляющей программы обходит всю поверхность керамического стержня, удаляя облои, технологические перемычки и скругляет острые кромки стержня.

Изготовление восковых моделей из полимерной композиции производится с помощью запрессовки в формообразующую оснастку, с установленным в нее керамическим стержнем. При запрессовке пластичная модельная масса заполняет полость оснастки, обтекая при этом керамический стержень.

После охлаждения восковой модели отливки ее извлекают из оснастки. Далее восковые модели направляются для подготовки к сборке в литейные модельные блоки, где удаляются облои и закрываются технологические отверстия.

Данные блоки, также изготовлены из модельных масс, они состоят из отдельных элементов литниково-питающих систем, обеспечивающих равномерное затвердевание металла после заполнения им литейной формы.

Операция сборки литейных блоков очень ответственна, так как качество сборки оказывает ключевое влияние на металлургическое качество отливки.

Собранные модельные блоки поступают на роботизированную линию для нанесения огнеупорного состава и изготовления литейной формы — керамической оболочки. Здесь проводится операция обезжиривания блоков в целях обеспечения смачиваемости керамической суспензией поверхностей восковой модели и модельного блока.

Изготовление керамических форм-оболочек производится последовательным (послойным) нанесением керамики на модельный блок с сушкой каждого слоя.

Количество слоев керамической формы различно для каждого блока и зависит от массогабаритных размеров отливки и параметров заливки жидким металлом. После сушки последнего слоя керамической оболочки и вскрытия литейной чаши, формы-оболочки устанавливаются в корзину бойлерклава, где под действием температуры и давления пара модельная композиция расплавляется и удаляется через вскрытую литейную чашу. Остатки модельной массы выводятся из полости формы-оболочки при прокалке.

Полученные формы оборачиваются огнеупорным теплоизоляционным материалом для создания оптимального режима охлаждения отливки после заполнения формы жидким металлом. Таким образом, снижается количество металлургических дефектов и повышается уровень качества отливки.

Заливка осуществляется в вакуумной плавильно-заливочной установке подготовленным жидким сплавом. Залитую металлом форму после кристаллизации сплава извлекают и устанавливают на стол для охлаждения.

В случае износа тигля индуктора вакуумной установки или изменения номенклатуры отливок, связанной с маркой сплава, производится замена тигля вакуумной установки.

После замены тигля плавильная установка обеспечивает выполнение заливки форм другой маркой жаропрочного сплава или нержавеющей стали.

Литейные формы после охлаждения до температуры цеха и удаления остатков наружной керамической оболочки проходят операцию абразивной отрезки отливок от литейного блока.

Для удаления остатков керамической формы с наружных поверхностей отливки проходят струйно-абразивную обработку. В местах обрезки остатки от литников удаляются с помощью пневматических бормашинок. Здесь же производится зачистка облоя отливок.

Полученные отливки направляются на операцию удаления керамических стержней из внутренних поверхностей отливок в автоклаве.

Загрузка отливок лопаток в корзину автоклава для удаления керамических стержней из внутренних полостей

В автоклаве, под действием давления, температуры и раствора щелочи керамический стержень растворяется, освобождая внутреннюю полость отливки.

Образуемый в результате реакции силикат вымывается из полости отливки струей воды.

Для определения годности отливок выполняются операции контроля:

радиографического контроля на полноту удаления керамического стержня;

геометрических параметров.

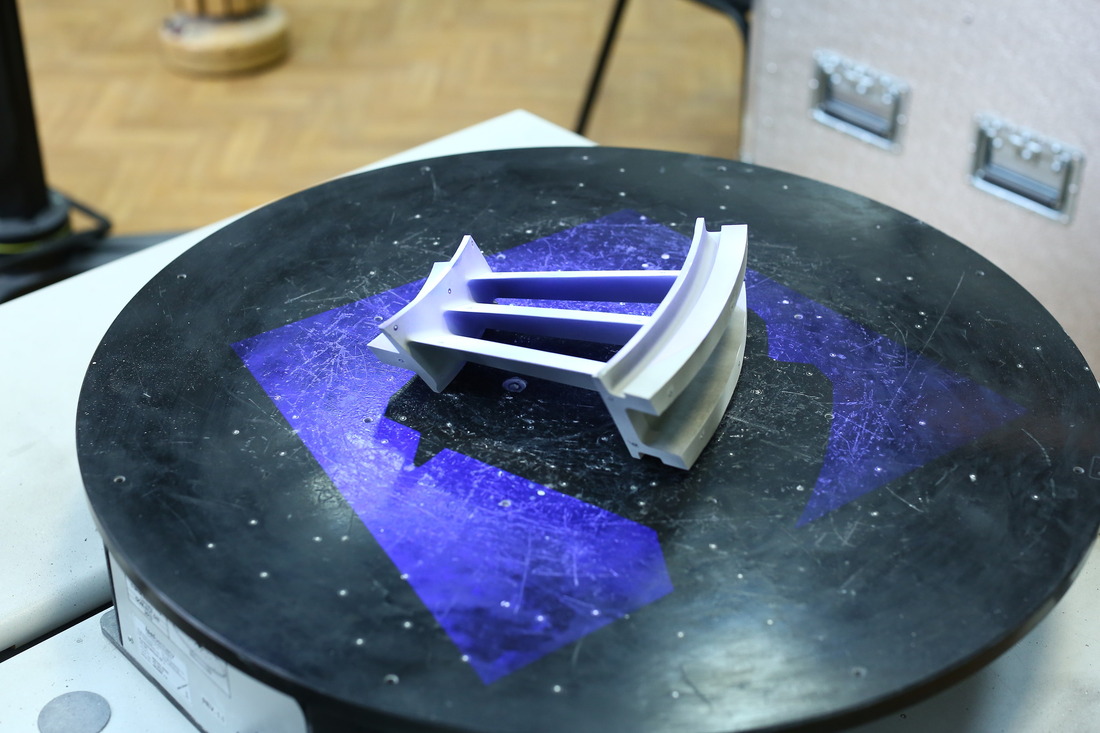

Контроль геометрических параметров отливок, при их освоении, производится сравнением теоретических 3-D моделей отливок с оцифрованным объемным изображением реальных литых заготовок.

Последним этапом является финишная и полуфинишная абразивная обработка отливок. Производится доводка газодинамических профилей для соответствия требованиям конструкторской документации, а также для увеличения класса чистоты поверхности.