Один день из жизни настоящих ремонтников

Только побывав в самом сердце ремонтного производства можно увидеть обычный день слесарей и убедиться, что с такими задачами справится далеко не каждый. Здесь разбирают и собирают огромные агрегаты, с легкостью орудуют тяжелыми инструментами, выполняя не только физическую, но и интеллектуальную работу — бригада обслуживает сложнейшее оборудование, созданное лучшими инженерными умами, а значит, досконально знает суть и назначение каждой детали и процесса.

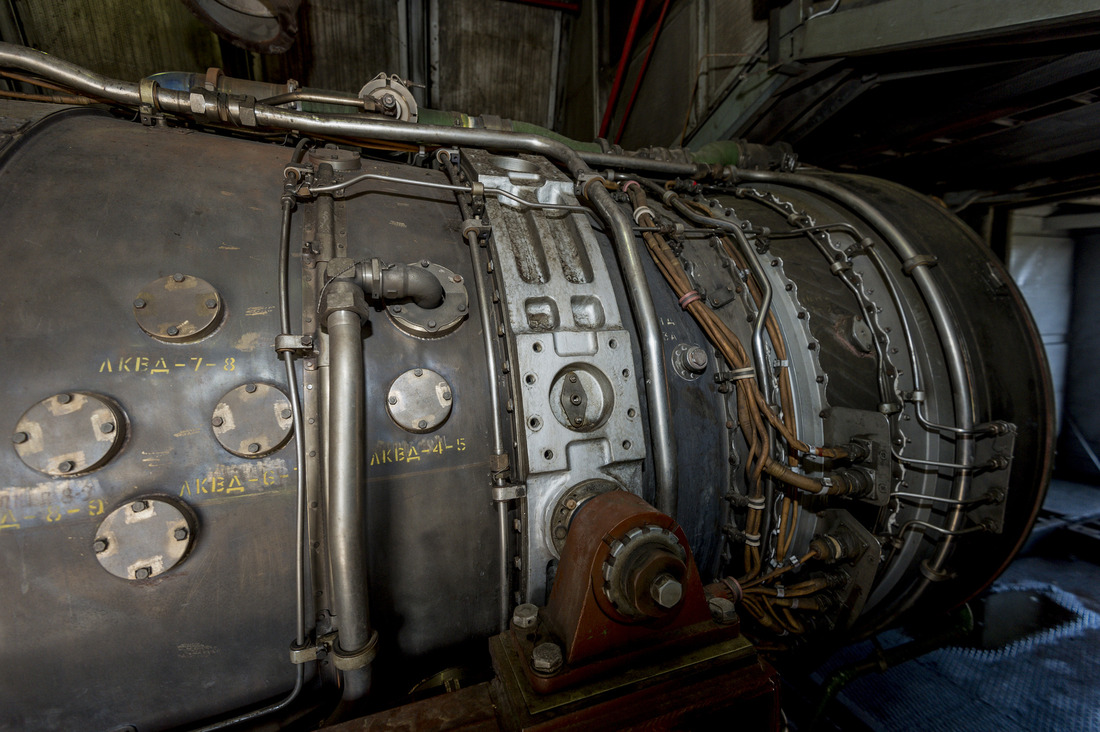

Специальный репортаж «Один день из жизни настоящих ремонтников» посвящен работе участка КС «Торбеево» филиала «Нижегородский» АО «Газпром центрэнергогаз». Основные задачи подразделения — техническое обслуживание газоперекачивающих агрегатов, средние и текущие капитальные ремонты основного и вспомогательного оборудования. Под надзором наших специалистов находится 38 агрегатов, которые эксплуатирует Торбеевское ЛПУМГ Общества .

Как и на любом производстве, рабочий день начинается с планерки. Начальник участка Иван Дудоров выдает задания нескольким звеньям.

«Мне с детства была интересна выбранная профессия. Помню, когда еще в школе учился, писал сочинения, что буду работать слесарем. С удовольствием осваивал разное оборудование, сейчас уже заранее знаю, какие узлы прослужат долго, а на какие нужно обратить особое внимание. За 30 лет службы, конечно, всего повидал», — рассказывает начальник участка. По его словам, большое значение на производстве имеет атмосфера в коллективе: «У нас все хорошо ладят, слесари ведь из одного поселка. Не только сами друг друга с детства знают, а еще и родственники знакомы между собой».

Перед допуском на объект для проведения огневых и газоопасных работ Иван Николаевич проверяет давление шаров в трубах входа-выхода газа нагнетателя. Эти шары препятствуют попаданию газа в рабочую зону. Убедившись, что помещение не загазовано, он вносит соответствующую запись в журнал, только после этого разрешает вход на объект.

Начальник участка всегда тепло отзывается о своей работе. Для него это гораздо больше, чем просто профессия: «В нашем деле особенно интересно выявлять причину дефекта. Собираемся вместе, обсуждаем, подсказываем друг другу, чтобы лишний объем не разбирать. Там ведь проблема может быть в одном проводе. Присоединил — и все в порядке».

Иван Николаевич отмечает, что быть профессионалом нужно везде, а в газовой промышленности — в особенности: «Приведу простой пример. Ставите вы на автомобиль зимние колеса. Все вымыли, накачали, установили. Поехали — а они не отбалансированы. Такие недосмотры всегда вызывают последствия, а в нашем деле это недопустимо. Вот когда агрегат разобрал, очистил, подогнал, установил… Нажимает сменный инженер на кнопку — утечек масла нет, вибрации нет, температура в норме. Все, двигатель в режиме “Магистраль”. Ты видишь результат и чувствуешь удовольствие от проделанной работы».

Слесарь-ремонтник 4-го разряда Александр Кидяев демонтирует топливный коллектор. Он пришел на участок КС «Торбеево» 10 лет назад, а до этого работал слесарем на заводе. На вопрос, сложно ли было освоить новое направление, отвечает с улыбкой: «Это, знаете, как в анекдоте. Первые три года трудно, а потом привыкаешь. Конечно, было тяжело, но со временем всему научился. Мы понимаем, какая на нас ответственность и что от нашей работы зависит транспортировка газа потребителям».

Аварийный ротор осевого компрессора турбины высокого давления (ОК-ТВД). В осевой компрессор попала лопатка входного направляющего аппарата, в результате она повредила другие лопатки, и агрегат потребовал проведения внепланового ремонта. Теперь бригаде предстоит выполнить демонтаж всех лопаток осевого компрессора и установить на их место новые, затем провести балансировку ротора ОК-ТВД и установить его в состав газоперекачивающего агрегата.

Эти лопатки уже демонтировали. Даже обывателю видны повреждения пера лопаток в виде их деформации от попадания в проточную часть постороннего предмета. В таком состоянии агрегат эксплуатировать нельзя, иначе впоследствии из строя начнут выходить другие детали и механизмы ГПА.

Замену лопаток слесарь-ремонтник 6-го разряда Василий Чекашкин, который работает на участке более 25 лет, отмечает как одну из важнейших задач коллектива: «Как отечественные, так и импортные стационарные ГПА мы разбираем и отправляем большую часть изношенных узлов и деталей на заводской ремонт, а часть работ выполняем собственными силами на месте. Меняем мы как рабочие, так и статорные лопатки, после чего производим контроль и выверку всех необходимых зазоров. Я считаю, что это ответственная и интересная работа. К тому же облопачивание — это, пожалуй, один из самых сложных процессов в нашем деле. А самый ответственный момент — это “подгонка” подшипников, укладка ротора на место, в подшипники, установленные в статорной части ГПА. Это требует очень серьезного и ответственного подхода. Нужно убедиться, что ротор правильно встанет относительно статора, что детали друг с другом не соприкасаются, но при этом зазоры должны быть минимальными, тогда агрегат будет работать с наибольшим КПД».

Александр Кидяев чистит разъем подшипника осевого компрессора от герметика. Затем он измерит зазоры и, если они соответствуют нормативным значениям, тогда подшипник установят на место. В случае каких-либо отклонений его отправят в ремонт на перезаливку баббитового слоя и проточку.

В этом ГПА выполняется капитальный ремонт нагнетателя НЦ16/76. Слесарь-ремонтник 4-го разряда Сергей Минаев демонтирует винтовой насос, затем будет извлекаться торцевая крышка, подшипники, ротор. Такие капремонты проводятся каждые 24 тысячи часов. По регламенту бригада должна выполнить всю работу за 25 дней при условии, что заводской ремонт нагнетателю не потребуется.

«Я здесь почти 10 лет, работа мне нравится. Как и у всех, со своими нюансами и сложностями. Занимаемся тремя видами агрегатов, но больше всего мне нравится работать с импортными. Российские в основном разбираем и отправляем на завод, где их восстанавливают, балансируют и присылают обратно. По ремонту импортных у нас задачи шире и интереснее, — рассказывает Сергей Минаев. — Мне нравится ездить в командировки. Обычно они длятся по 30–40 дней. За последние годы уже побывал в Тольятти, увидел Чувашию, Ямал. Новый год однажды с ребятами на Бованенковском отмечали. Семья к командировкам относится с пониманием, работа есть работа».

Василий Чекашкин монтирует жаровую трубу, прошедшую дефектоскопию. Поскольку по результатам обследования состояние трубы признали пригодным для дальнейшего использования, ее установят в камеру сгорания для дальнейшей работы.

О своей работе Василий Иванович говорит с уважением: «Мы не специализируемся на каком-то определенном виде газоперекачивающих агрегатов или центробежных нагнетателей, беремся за все. Какая бы работа ни поступила, собираем бригаду и приступаем к выполнению. Стараемся все делать качественно, проверяем не только за собой, но и проводим входной контроль узлов и деталей после заводского ремонта. Во-первых, нам это интересно, мы несем ответственность за результат, а во-вторых, лучше ведь сразу проверить все параметры, чем потом повторно разбирать ГПА, искать проблему и собирать снова. Проводить все замеры самостоятельно — это наша традиция. А при необходимости и доводку сделаем сами. Поэтому после нашей сборки узлы разбирать практически не приходится, уже и не помню, когда такое было. Делаем на совесть».

Слесарь-ремонтник 5-го разряда Владимир Голыбин осматривает входной направляющий аппарат авиационной турбины НК-16СТ перед демонтажем. Визуально он должен убедиться в отсутствии посторонних предметов, следующий этап — проверка эндоскопом. Если повреждений и лишних элементов не будет обнаружено, составляется акт и турбина допускается к пуску.

«У нас действительно непростая работа, но не могу сказать, какая из задач самая сложная. Проработав здесь 27 лет, наверное, уже все освоил. На каждый ремонт по регламенту отводится свой срок, но мы все равно стараемся все делать быстрее, конечно, не в ущерб качеству», — рассказывает слесарь.

Владимир Голыбин демонтирует поврежденные статорные лопатки осевого компрессора. Затем каждую лопатку предстоит извлечь из посадочного места, всего 480 штук. На их место будут установлены новые лопатки, произведенные на заводах холдинга ООО «Газпром центрремонт». Процесс демонтажа занимает около пяти дней, выполняет его один слесарь. На установку новых лопаток уйдет больше времени, поскольку потребуется замер зазоров и точная подгонка.

«У нас шесть цехов, и во всех газоперекачивающие агрегаты разных типов — авиационные и судовые. Мы выполняем на них как капитальные ремонты, так и техническое обслуживание», — рассказывает Владимир Голыбин.

Слесарь-ремонтник 4-го разряда Николай Городничев проводит техобслуживание судового двигателя. В ведре находится извлеченный масляный фильтр. Если состояние его пригодно к дальнейшему использованию, фильтр очистят и смонтируют на прежнее место. В случае дефекта — заменят новым. Весь процесс занимает около получаса.

Александр Кидяев монтирует топливный коллектор к двигателю. До конца ремонта остается около трех дней, затем — пуск двигателя.

В любой работе важно найти общий язык с коллегами, уверен Александр Николаевич: «Мне нравится наш слаженный коллектив — дружные ребята. Иногда и на рыбалку вместе выезжаем, и на праздники собираемся. И начальник участка у нас хороший. Уж он точно свое дело знает. Всегда все проконтролирует, советами помогает, это очень важно».

Двигатель авиационный НК-16СТ в сборе. Он будет работать на компрессорной станции в системе газопровода «Уренгой — Центр I».

Трудовой день подошел к концу. Хорошее настроение в коллективе сохраняется, несмотря на усталость. А уже завтра дружную команду ремонтников ждут новые задачи!

Увеличенная фотография (JPG, 704 КБ)